節能降耗,這是貫穿旭陽集團滄州園區生(shēng)産經營方方面面,始終得到高度重視,并持續創新見效、不斷追求更優的一(yī)個“話(huà)題”。近期,滄州園區二期年産27萬噸水合法環己酮裝置水合單元的廢水回收利用,就是又(yòu)一(yī)具體(tǐ)的例證。

旭陽集團滄州園區主打産品是己内酰胺,其主要原料之一(yī)爲環己酮。國内環己酮生(shēng)産主流工(gōng)藝有環己烷氧化法、水合法、苯酚法三種工(gōng)藝路線。旭陽集團滄州園區擁有兩套環己酮制備工(gōng)藝裝置,分(fēn)别爲一(yī)期年産13.5萬噸傳統氧化法環己酮裝置,二期年産27萬噸水合法環己酮裝置。其中(zhōng),二期水合法環己酮裝置是旭陽集團滄州園區年産30萬噸己内酰胺擴建項目的主裝置之一(yī),爲己内酰胺生(shēng)産供應穩定高質環己酮,同時一(yī)期氧化法環己酮裝置可利用水合工(gōng)藝副産環己烷作爲生(shēng)産原料,從而減少外(wài)購環己烷和大(dà)量苯制環己烷,形成配套成本優勢,實現兩期協同增效。

旭陽集團滄州園區二期水合法環己酮裝置以苯和氫氣爲原料,采用苯部分(fēn)加氫反應生(shēng)産環己烯,副産環己烷;環己烯水合反應,生(shēng)産環己醇;環己醇脫氫反應生(shēng)産環己酮,經精制後送入己内酰胺裝置,并副産氫氣,氫氣經淨化後用于雙氧水裝置。其采用的水合工(gōng)藝相較傳統氧化工(gōng)藝具有十分(fēn)突出的綜合優勢:一(yī)是降低原料消耗。水合工(gōng)藝副産物(wù)爲環己烷,恰爲一(yī)期氧化工(gōng)藝生(shēng)産原料,實現碳轉化率超96%,氫耗降低約1/3。二是減少廢物(wù)排出。氣體(tǐ)廢物(wù)和液體(tǐ)廢物(wù)在分(fēn)離(lí)前減少逾90%,剩餘廢棄物(wù)的一(yī)部分(fēn)亦作爲清潔燃料使用,做到顯著提升綠色生(shēng)産水平和極大(dà)降低廢物(wù)處理費用雙效兼收。三是更安全。部分(fēn)加氫和水合反應都是在水相中(zhōng)進行的溫和反應,安全性更高,且避免了腐蝕或副産品堵塞,具備更高的操作穩定性。四是産品純度高、質量好,沒有傳統工(gōng)藝酸和酯副産物(wù),明顯降低了對下(xià)遊工(gōng)藝廢水處理裝置的要求。

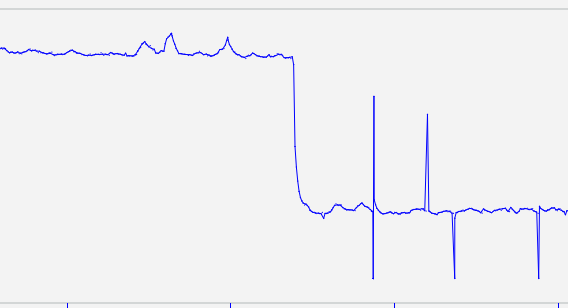

旭陽集團滄州園區二期水合法環己酮裝置到目前已穩定運行兩年,伴随整個運行周期節能降耗也在不斷挖潛、不斷優化。比如篇首提到的園區二期水合法環己酮裝置水合單元廢水回收利用技術改造,即是針對“正常進料量下(xià)水合反應器用水量每條線每小(xiǎo)時4-4.5噸,合計兩條生(shēng)産線用水量近每小(xiǎo)時10噸,并有部分(fēn)未反應的水流入精制系統,在醇一(yī)塔回流罐中(zhōng)分(fēn)離(lí)出來排至廢水系統處理”情況的“挖潛”“優化”成果之一(yī),成功将多餘廢水回收至水合反應器内,将每條線用水量均降至每小(xiǎo)時2噸以下(xià),水合反應出料轉化率和選擇性正常,減少精制蒸汽消耗和廢水單元處理量,實現兩條線每小(xiǎo)時回收利用廢水5噸左右,全年可節水40000噸,不僅降低了脫鹽水的消耗,還減少了廢水的排放(fàng),并有效解決了因反應器中(zhōng)未參與反應的水進入精制系統增大(dà)蒸汽損耗和進入廢水處理系統造成浪費等問題。

總之,作爲旭陽集團滄州園區的重要裝置之一(yī),二期年産27萬噸水合法環己酮從設計、到建設、到投産達産、到日常穩定運行,全過程、全方位堅持了精益求精的标準,始終追求極緻,全面力争最佳。比如,國内首套單線規模最大(dà)加氫反應器和水合反應器在此應用,并聯合設計院首次配置了脫氫反應産物(wù)節能方案;結合一(yī)期經驗,将輕塔熱回收、輕二塔、幹式真空泵直接納入設計範圍;精密調整、不斷優化,最高程度确保操作性、安全性,最大(dà)限度節能減耗、降低成本等,有力配套、強力配合了旭陽己内酰胺全面競争優勢的培育形成和持續增強。接下(xià)來的時間,旭陽集團滄州園區會一(yī)以貫之像這次對環己酮裝置水合單元的技改優化一(yī)樣,繼續不斷地深入挖潛、系統提升,确保園區裝置各項指标處于行業領先水平,形成穩固的比較優勢、綜合優勢,爲全面提升園區盈利水平,壯大(dà)旭陽化工(gōng)産業系統綜合競争力,添平補齊去(qù)瓶頸增加産業規模,同時調研其它精細化工(gōng)、新材料投資(zī)機會,實現“以科技創新爲引領,以百萬噸級己内酰胺生(shēng)産爲基礎,以高端材料爲目标,打造全球最具競争力己内酰胺及尼龍新材料龍頭企業”的發展目标奠定堅實基礎。